Fast alle Windsurfboards auf dem Markt werden beim thailändischen Hersteller Cobra gebaut, aber nicht alle Marken sind mit Qualität und Transparenz des Quasi-Monopolisten zufrieden. Hersteller Duotone wechselte für bestimmte Modelle, zum Beispiel die edlen D/LAB-Bauweisen, zum neuen Produzenten HCT. Was man sich davon verspricht, verraten Brand Manager Raoul Joa und Shaper Dani Aeberli im surf-Interview.

Raoul, Dani, ihr bietet jetzt Modelle wie den Freerider Blast oder auch die Wavemodelle Grip 3 und Grip 4 teilweise in einer D/LAB genannten Bauweise an. Was ist die Idee dahinter?

Raoul: Als D/LAB bezeichnen wir eine Bauweise, welche die bestmögliche Qualität auf dem Markt bieten. Das ist auf einem Niveau wie die Boards, die von etablierten Custom-Made-Schmieden angeboten werden.

Die Modelle werden nur auf Bestellung gefertigt. Warum?

Raoul: Aktuell sind auch einige D/LAB Modelle im Vorfeld verfügbar, perspektivisch für 2026 wird es aber so sein, dass nur noch das produziert wird, was auch bestellt ist. Die Verkaufszahlen sind in der gesamten Branche nicht mehr auf dem Niveau der Boomzeiten. Es gibt bestimmte Randmodelle, etwa kleine Waveboard-Größen oder auch bestimmte Brettgrößen aus den Bereichen Slalom oder Freestyle, die einfach sehr geringe Stückzahlen ermöglichen. Trotzdem wollen wir solche Modelle auch weiterhin anbieten, aber es macht wirtschaftlich gesehen, keinen Sinn, diese vorproduzieren zu lassen und dann manchmal auch darauf sitzen zu bleiben. Daher ist unser “made to order” Modell etwas, was wir in Zukunft ausweiten werden. Man bestellt ein Board vor und bekommt es nach vereinbarter Zeit geliefert.

Normalerweise benötigt ein Prozent festgelegte Bestellmengen und eine garantierte Absatzmenge. Wie kann das bei einem Produzenten wie Cobra überhaupt funktionieren, wenn Boards nur noch auf Bestellung gefertigt werden?

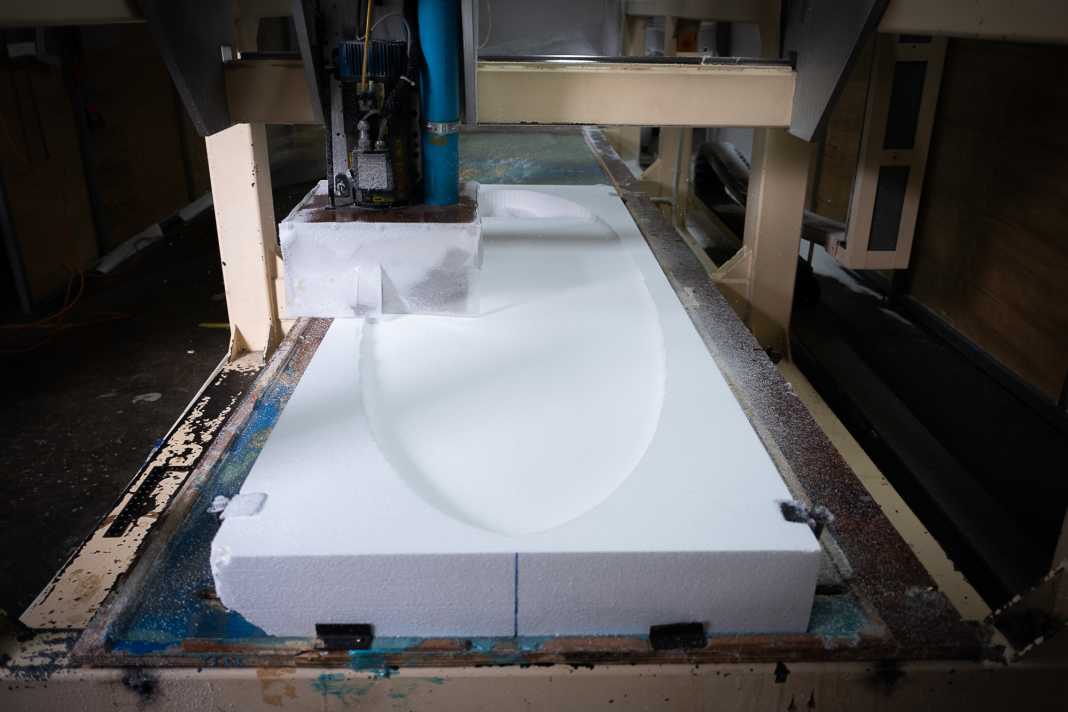

Dani: Nur sehr schwierig. Die Boards werden deshalb in einer anderen Fabrik gebaut. Wir haben jetzt mit HCT einen neuen Produzenten gefunden, der uns ganz neue Möglichkeiten bietet. Dort ist jeder Prozess einsehbar, von den Beschaffungskosten des Materials bis hin zum Endprodukt ist alles nachvollziehbar.

Es gab in der Vergangenheit immer wieder Versuche von Marken, Alternativen zu Cobra zu etablieren. Am Ende war oft mangelnde Qualität ein Problem, die Marken haben dadurch bei den Endkunden Kredit verspielt und mussten zähneknirschend zurück zu Cobra. Ist der Wechsel zu einem neuen Produzenten in so einem hochtechnischen Bereich nicht ein großes Risiko?

Dani: Die Leute von HCT, denen die Fabrik gehört, haben zehn Jahre selbst in einer bestehenden der Produktion in Thailand oder als Shaper bei anderen Marken gearbeitet - da ist extrem viel Knowhow vorhanden. Alle Schlüsselpositionen - das CNC-Fräsen, der Vakuumprozess, die Qualitätssicherung und so weiter - sind ausnahmslos von Leuten besetzt, die jahrelanges Knowhow mitbringen. Die Fabrik gibt es bereits seit 2017 und ich habe mir dort, weil ich die Leute schon lange persönlich kenne, seit vielen Jahren meine Prototypen für den persönlichen Gebrauch bauen lassen. Mittlerweile ist es so, dass die Kapazität auch groß genug ist, um unsere erforderlichen Stückzahlen bauen zu können, es arbeiten dort etwa 80 Personen. Daher war der Wechsel für uns sinnvoll. Wir können die Produktion jetzt genau überwachen und Einfluss auf jeden Arbeitsschritt nehmen. So können wir beispielsweise den Carbonverschnitt, der bei den D/LAB Boards anfällt und sonst weggeworfen worden wäre, als zusätzliche Verstärkungen im Stand- oder Fersenbereich bei den günstigeren Versionen einsetzen. Das macht die Boards stabiler und reduziert Müll - ohne das es gleich extra kostet. Auch unsere Standardbauweise, SLS genannt, wird dadurch deutlich hochwertiger als es früher der Fall war.

Video: So entstehen die Boards in der HCT-Fabrik

Werden nur die D/LAB-Boards in der neuen Produktion gebaut? Oder auch die anderen Bauweisen?

Dani: Wir haben mit den D/LAB-Brettern dort angefangen, ziehen aber 2025 schrittweise auch andere Modelle zu HCT um.

Custom-Marken wie Flikka sind vor allem im Wavebereich ein ernstzunehmender Konkurrent geworden. Ist auch das ein Grund für euch, Custom-Boards zu bauen?

Dani: Die Leute wollen gute Qualität, aber es gibt nichts Schlimmeres, als die Katze im Sack zu kaufen. Was bringt dir ein hochwertiges Board, wenn du nicht genau weißt, wie es auf dem Wasser fährt? Die Idee ist also, unsere Serienshapes, die über Jahre entwickelt, bewährt und auch in Tests wie euren gut abgeschnitten haben, in Custom-Made-Qualität anzubieten. Auch beim Weiterverkauf ist das ein Faktor: Was bringt dir beim Gebrauchtkauf die Info, dass ein Customboard Rocker Nummer vier, mit der Outline Nummer zwei und dem Lieblings-Unterwasserschiff von diesem oder jenem Profi hat? Das ist eben die berühmte Katze im Sack.

Raoul: Die D/LAB-Bauweise ist gewissermaßen das Beste aus beiden Welten: Getestete Serienshapes mit der Qualität der Custom-Made-Boards. Und wenn man als Kunde weiß, dass man beste Qualität bekommt und das Board auch nach einiger Zeit für einen guten Preis weiterverkaufen kann, sind viele auch bereit, zu investieren.

Kurz zurück zu den D/LAB-Boards. Was zeichnet die Konstruktion aus?

Dani: Wir verwenden die besten Materialien die verfügbar sind. Außerdem gibt es zusätzliche Verstärkungen in den Bereichen, mit der stärksten Belastung. Aber auch der Produktionsprozess bei HCT bietet uns neue Möglichkeiten: So werden die D/LAB-Bretter per “Tischlamination” gefertigt. Das ist nichts Neues und wird von etablierten Custom-Made-Schmieden schon länger so gemacht. Da uns HCT das zu einem vernünftigen Preis anbieten kann, haben wir das jetzt für alle Boards implementiert. Dabei wird das Deckgewebe vor dem Auflagen aufs Board auf einem Tisch mit Epoxy imprägniert und das überschüssige Harz wieder abgestreift. Dadurch ist das Gewebe mit der perfekten Menge Harz getränkt, bevor es aufgelegt wird. Es kommt also kein überschüssiges Harz ins Board, das alleine spart etwa 200 Gramm Gewicht. Hinzu kommt, dass wir durch das CNC Fräsen der EPS Kerne jetzt keine Formkosten mehr haben. Die Formen waren bislang der Grund, dass bei sinkenden Stückzahlen die Modelle einige Jahre durchlaufen mussten, damit sich das rechnete. Nun können wir, wenn wir Bedarf sehen, wieder schneller Anpassungen vornehmen. Das bedeutet, wir können nun ab sofort einen Modellwechsel vornehmen sobald wir einen Prototypen haben der bessere Performance bietet.

Niemand will die Katze im Sack kaufen. Deshalb bieten wir Custom-Made-Qualität und getestete Shapes in Kombination

Sind bei einem kleineren Produzenten wie HCT nicht automatisch auch die Stückpreise höher. Hier hatte doch Cobra als großer Player immer einen entscheidenden Vorteil.

Raoul: Wir fangen immer mit dem Anspruch an, das beste Produkt zu bauen und danach versuchen wir, die Prozesse zu optimieren und dadurch den Preis auf ein vertretbares Niveau zu bekommen. In einem Board stecken, je nach Modell, 30 bis 40 Arbeitsstunden, das ist auch in Ländern wie Thailand längst ein großer Kostenfaktor. Unterm Strich sind die D/LAB-Modelle aktuell genauso hochwertig, wie von etablierten Custom-Made-Marken, aber etwas teurer. Dafür hat man bei uns den Vorteil, über Jahre entwickelte und getestete Serienshapes zu bekommen.