Surfboardbau – nach meinem Verständnis ist das filigrane Millimeterarbeit, Shape gewordener Idealismus. Und nun stehe ich hier, in einer riesigen Halle beim weltgrößten Boardproduzenten Cobra. Vor mir schraubt ein thailändischer Mitarbeiter mit dem Schlagschrauber 2-Euro-große Stahlmuttern von den Bolzen, es dampft und dröhnt an allen Ecken und Enden. An schweren Ketten schwingen Formen vom Gabelstapler an ihren Bestimmungsort. Durch dicke Schläuche wird in diesem Teil der Produktionsstätte das Material für die EPS-Kerne in Formen eingespritzt und durch Hitze expandiert. Mit Verlaub, aber nach filigraner Millimeterarbeit sieht es hier nicht aus, eher nach Schwerindustrie.

Cobra - frühe Boom- und Krisenzeiten

Die Geschichte von Cobra begann 1977 in einer kleinen Garage unter einem Haus in Bangkok. Drei Freunde bauten dort eigene Boards für ihre Teilnahme am Siam Cup. Es waren Vorapant Chotikapanich sowie seine Partner Bert und Karl Morsbach. Ein Jahr später gründeten sie Windglider Thailand und begannen erste Serienboards zu bauen, 1985 wurde daraus Cobra International. Die Mutter aller Funsportarten boomte in den Achtzigern und Neunzigern weltweit, als Folge entstanden in Asien gleich mehrere Produzenten für Windsurfboards. Cobra ist zu dieser Zeit also einer unter vielen – aber klar auf Wachstumskurs, längst ist die Mitarbeiterzahl dreistellig. Doch der Aufschwung wird 1987 jäh ausgebremst. Die Fabrik ist voll ausgelastet, Container voller Boards sind auf dem Weg nach Europa, als klar wird: Die Bretter bekommen Blasen! Es handelt sich um irreparable strukturelle Schäden, entstanden vermutlich als Folge von eingeschlossener Feuchtigkeit oder schlechtem Harz. Betroffen sind 90 Prozent der Ware. Cobra wird überschüttet mit Reklamationen, am Ende werden die Boards nicht mal mehr zur Begutachtung zurückgeholt, sondern nur noch an Ort und Stelle entsorgt. Wirtschaftlich bricht dieser Super-GAU Cobra das Genick, die Banken sitzen den drei Unternehmern von nun an im Nacken. Bert und Karl Morsbach müssen Cobra verlassen, Chotikapanich darf bleiben – „wohl in erster Linie damit jemand die Firma am Laufen hält und irgendwann die Schulden bezahlen kann“, mutmaßt Danu Chotikapanich, Sohn des Firmengründers und seit 2005 CEO von Cobra.

Ähnlich schwer wie der wirtschaftliche Verlust wiegt zu dieser Zeit auch der Imageschaden. Dass Cobra wieder auf Wachstumskurs kommt, liegt vor allem an neuen Marken, die vermehrt auf den Markt drängen: 1991 wird Tabou Windsurfing gegründet, 1994 folgen Quatro und Starboard, 1997 schließlich JP-Australia. Sie alle kommen zu Cobra, denn hier gibt es mittlerweile einen bedeutsamen Wettbewerbsvorteil: In Europa wurden Boards bis dato vorwiegend in Aluminiumformen gebaut. Diese waren derart teuer und aufwendig, dass es eine hohe Stückzahl erforderte, um die Formkosten zu amortisieren. Einzelne Modelle mussten also viele Jahre durchlaufen, um wirtschaftlich rentabel sein zu können.

Weil sich aber das Rad aus neuen Marken, Shape-Innovationen und Trends immer schneller drehte, gab es die Notwendigkeit, Shapes schnell ändern zu können. „Die Marken wollten ihre eigenen Ideen ohne Einschränkungen umsetzen, neue Shapes, neue Designs auf den Markt bringen“, erinnert sich Paolo Cecchetti, der seit vielen Jahren bei Cobra für innovative Produktionsprozesse verantwortlich ist. „Weil Cobra dies durch die Verwendung günstigerer Composite-Formen gewährleisten konnte, kamen immer mehr Marken zu uns, um ihre Boards hier produzieren zu lassen.“ Zwischen 1995 und 2006 wächst Cobra dadurch massiv, aus 300 Mitarbeitern werden über 5000. Aber auch diese Wachstumsphase verlief nicht ohne Probleme, denn während die Zahl der Mitarbeitenden um gut das 17-Fache wuchs, hielt die Umsatzentwicklung damit nicht Schritt.

„Als ich das Unternehmen 2005 übernommen habe, hatten wir genauso viele Schulden wie Jahresumsatz“, erinnert sich CEO Danu Chotikapanich. „Alles war unkontrolliert gewachsen, wir bauten für die Windsurf- und Surfindustrie, dazu noch Boote und Autoteile. Boards lagerten in Zelten zwischen den Gebäuden, Schleifarbeiten wurden teilweise im Freien durchgeführt, und die Luft war so voller Schleifstaub, dass du kaum das Nachbargebäude sehen konntest. Jedes Board ging auf dem Werksgelände durch 50 Hände und wurde kilometerweit von Station zu Station befördert, es war verrückt. Wir hatten viel zu große Lagerbestände hier liegen, und als die Finanzkrise 2008 kam, brach das Kartenhaus zusammen. Die Banken wollten ihr Geld zurück, Cobra war erneut zahlungsunfähig. Was folgte, war wieder ein verlorenes Jahrzehnt, in dem wir uns mühevoll konsolidieren mussten. Viele Prozesse wurden umstrukturiert, effizienter gestaltet, die Zahl der Mitarbeitenden sank auf etwa 2200. Heute besteht die Produktionslinie eines Windsurfboards aus nur noch zehn Stationen und wir können uns als wirtschaftlich gesundes Unternehmen bezeichnen“, fasst Danu Chotikapanich das Auf und Ab zu dieser Zeit zusammen.

Die Luft war so voller Schleifstaub, dass du das Nachbargebäude kaum sehen konntest

Was in der Vergangenheit zeitweise zum Problem wurde – das breite Portfolio von Cobra –, wurde in den späten 2010er Jahren sogar zum Vorteil. Denn während die Absatzzahlen im Windsurfbereich weiter rückläufig waren, konnte Cobra dies durch die Produktion von Surfboards, Wingfoilboards, SUPs und mittlerweile auch E-Foilboards auffangen. 70 Prozent des Umsatzes macht Cobra heute im Bereich Wassersport, 30 Prozent entfallen auf den Automobilsektor, wo etwa spezielle Carbonteile für Spoiler oder Motorhauben mit Carbonoptik für Hersteller teurer Sportwagen gefertigt werden.

Schockwellen

Gerade als sich Cobra wieder aus der Krise gekämpft hatte, trafen die Schockwellen der Corona-Pandemie auch den Boardhersteller. Durch Reisebeschränkungen und Abstandsregeln befeuert, investierten die Leute plötzlich in neues Wassersportgerät, nach Jahren von Überproduktion und Rabattschlachten waren Boards plötzlich knapp. Die Marken orderten große Mengen nach – Shops verkauften Ware erstmals ohne Rabatte und bei Cobra brummte die Produktion. Das Problem: Zu viele Hersteller ließen sich vom unverhofften Aufschwung blenden, produzierten zu viel Ware. Weil die Boomphase genauso schnell abebbte, wie sie gekommen war, blieb die Branche schon kurz danach auf den Produkten sitzen und kämpft bis heute mit den Auswirkungen, denn die Lagerbestände müssen seitdem über massive Rabatte in den Markt gedrückt werden.

Dass die Verkaufszahlen von Windsurfboards aktuell auf einem historischen Tief liegen, hat, so beschreibt es Danu Chotikapanich, aber auch mit einer verfehlten Marketingstrategie mancher Hersteller zu tun. Danu zeigt ein altes Bild von Robby Naish beim Cruisen mit dem Longboard: „Vielleicht brauchen wir einfach mehr hiervon und weniger Racing, Big Wave, Freestyle – einfach weniger Extremes. Aber ich glaube, dass es viele Marken immer noch nicht verstanden haben.“ Bruce Wylie, Olympiateilnehmer 1984 auf dem Windsurfer und heute bei Cobra Chef der Windsurfsparte, schlägt in die gleiche Kerbe: „Aktuell stürzen sich viele aufs Wingfoilen. Aber auch diesen Sport kannst du nicht überall machen und man braucht eine gewisse Windstärke – auch Wingen ist insofern eine Nische. Aber ich sehe auch, dass es immer Leute geben wird, die das Gefühl, mit einem Windsurfboard übers Wasser zu brettern, lieben. Insofern ist Wingfoilen sicher aktuell Trend, aber sicher nicht das Ende des Windsurfens.“

Kern-Kompetenz bei Cobra

Paolo Cecchetti nimmt mich mit durch die heiligen Hallen – und von denen gibt es auf dem Werksgelände eine Stunde östlich von Bangkok ziemlich viele. Sage und schreibe 14, um genau zu sein – viele zweistöckig, jede so groß wie ein Fußballfeld. Hier wird gefräst, laminiert und geschliffen. Auf Paolos Visitenkarte steht als Arbeitsbezeichnung „Chief Innovation Officer“, er ist also verantwortlich für die Technologien, mit denen Boards gebaut werden. Bevor er 2001 zu Cobra kam, war er Mitbegründer der italienischen Marke Drops. Mittlerweile ist es sein Job, die passenden Layups, also den Aufbau der Boards, für die unterschiedlichen Ansprüche zu entwickeln und zu optimieren, idealerweise in engem Austausch mit den Markenvertretern. „Ich berate die Shaper beispielsweise, mit welchem Layup sie die gewünschten Anforderungen an Fahreigenschaften und Stabilität am besten erreichen können – die finale Entscheidung über die Ausführung treffen die Marken. Wir als Produzent müssen hinterher dafür geradestehen, dass die vereinbarten Spezifikationen beachtet und Verstärkungen korrekt eingebaut wurden. Was für viele Hersteller interessant ist, ist, dass wir bei Cobra alles aus einer Hand anbieten, vom Herstellen der EPS-Kerne über das Laminieren der Boards bis hin zur Finne und den Schlaufen. Sogar die Kunststoffplugs für die Schlaufen oder die Pads stellen wir selbst her“, erklärt Paolo nicht ohne Stolz.

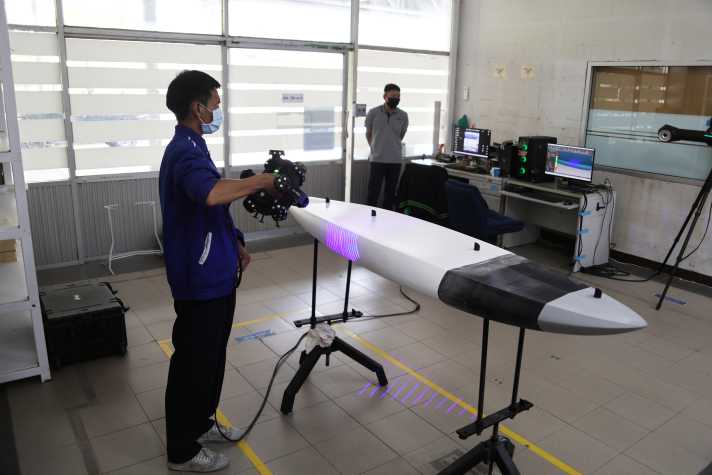

Paolo öffnet die Tür zum „scanning room“, einem gefliesten Raum mit allerlei Technik. Der vom Shaper abgesegnete Prototyp wird hier mit einem 3D-Scanner abgebildet, am Computer entsteht in Echtzeit ein dreidimensionales Abbild des Shapes, mit allen Details. Basierend auf der geplanten Bauweise wird daraufhin ein passender EPS-Kern produziert. Handelt es sich um ein Teamfahrerbrett, das in kleinster Stückzahl gefertigt wird, fräst eine CNC-Fräse den Kern aus einem Block heraus. Für Modelle, die in größerer Stückzahl gebaut werden, wird in der Regel eine Kernform angefertigt, aus der die Kerne direkt passend herauskommen, das spart Fräsarbeiten, Material und damit auch Kosten. „Der Kern“, so erklärt Paolo, „ist superwichtig, denn er hat maßgeblichen Einfluss auf Gewicht und Stabilität. Generell gilt: Je dichter und feinporiger das Kernmaterial, desto druckstabiler, aber auch schwerer ist er – und umgekehrt. Wir haben jetzt einen neuen Kern entwickelt, Dual Fusion Core genannt. Dieser besteht innen aus sehr leichtem EPS-Material und besitzt außen einen extrem druckfesten und dichten Rand. Somit vereint diese Technologie beide Vorteile: leichtes Gewicht und hohe Druckstabilität. Bei Downwindboards und Wingfoilbrettern kommt das schon zum Einsatz, vielleicht auch bald bei Windsurfbrettern. Für die Marken ergeben sich daraus neue Möglichkeiten. So kann man etwa einen dichteren, aber auch druckfesteren Kern wählen, der dann unter Umständen mit weniger Laminat ausgestattet werden kann.“

Das Einblasen des EPS-Materials in die Kernformen ist sicher der Arbeitsschritt, der am ehesten nach Schwerindustrie aussieht: Nach der Injektion backt der Kern in der Form, deren Hälften von zahlreichen Schraubzwingen zusammengehalten werden, überall dampft und zischt es. Nach rund 20 Minuten ist der Arbeitsschritt abgeschlossen, das Oberteil der Form wird an Ketten hochgezogen, und heraus kommt ein EPS-Kern, der bezüglich seiner Form schon sehr nah am Original ist – und der vor allem bis zu 500-mal reproduziert werden kann. Die Formbauweise garantiert aber auch, dass weniger Müll anfällt, als wenn Kerne aus Blöcken ausgefräst werden. Umgekehrt bedeutet dies auch, dass auf dem Werksgelände für jede Größe eines jeden Modells eine Kernform lagert, die dann auch für eventuelle Nachproduktionen in den nächsten Jahren zur Verfügung steht. Zwischen den Hallen lagern diese in endlosen Reihen.

Von Inside Out bis Single Shot

Begriffe wie „inside out“ oder „single shot“, das hört sich nach Sushi oder feuchtfröhlicher Party an, bezeichnet aber das, was nach dem Herstellen der Kerne passiert. Denn die Hersteller haben mehrere Möglichkeiten, das Laminat, also Sandwichplatten, Glasfaser oder Carbongewebe, auf den Kern zu bringen.

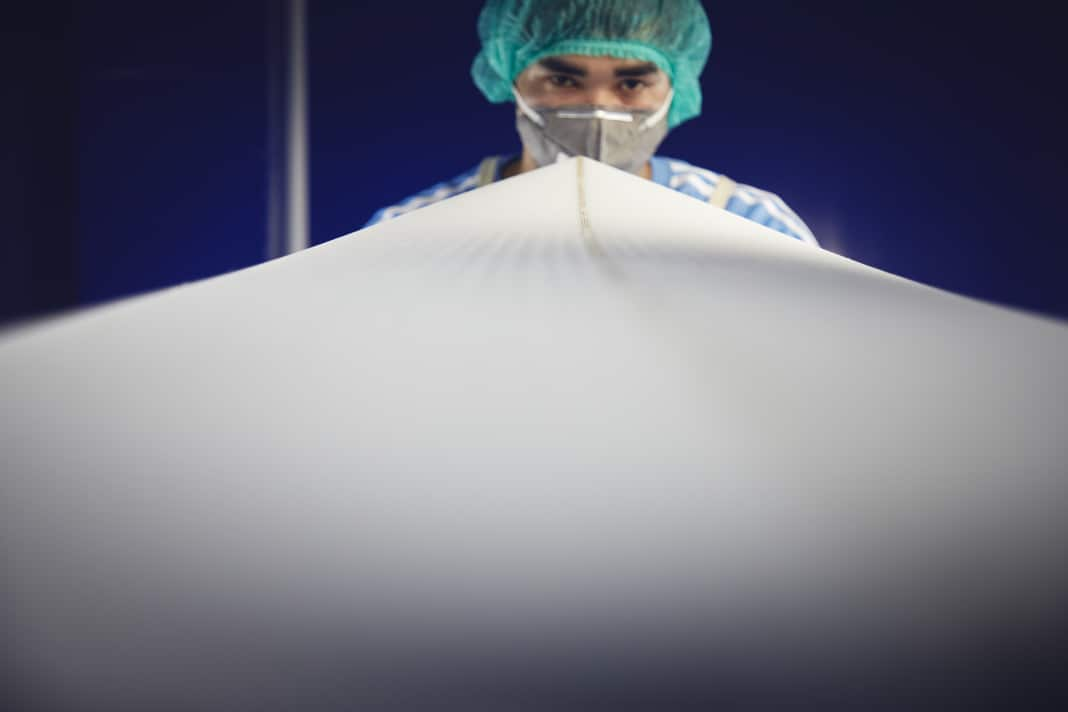

Beim Single-Shot-Verfahren wandern der Kern und die einzelnen Carbon- und Verstärkungslagen in eine zweite Form und werden in einem Schritt „verbacken“. Damit die Mitarbeitenden wissen, wo genau die einzelnen Lagen positioniert werden müssen, gibt es „tech sheets“, Aufzeichnungen mit den genauen Spezifikationen. Aufwendiger ist das Verfahren mit der „press mold“, einer zweiten Form, die dazu dient, Inserts für Mastspur, Schlaufen und Finnenkästen sowie die Sandwichplatten und Verstärkungen – das sind etwa Holz-oder Carbonpatches im Standbereich – mit dem Kern zu verbacken. Der Vorteil dieser Formbauweise: Es muss wenig nachbearbeitet und aufgespachtelt werden, denn Genauigkeit und Reproduzierbarkeit sind enorm hoch. Kommt dieser Rohling aus der Form, werden darauf in einem weiteren Schritt dann das Decklaminat, also großflächige Carbon- oder Glasfaserlagen, aufgebracht.

Der Produktionsprozess von Windsurfboards besteht heute aus nur noch zehn Schritten

Die dritte Möglichkeit, der „semi-custom process“, kommt vor allem bei Teamfahrerboards zum Einsatz, also Boards in geringer Stückzahl, für die der Bau einer zweiten Form nicht lohnt. Hierbei wird das Brett „inside out“, von innen nach außen, in einzelnen Schritten aufgebaut.

Beim Stichwort asiatische Produktion haben viele Bilder von maroden Hallen und miesen Arbeitsbedingungen im Kopf. Doch alle Mitarbeiter, überwiegend aus Thailand und Kambodscha, tragen entsprechende Schutzkleidung und Atemschutz, in den Schleif- und Lackierräumen gibt es Absauganlagen. Um der thailändischen Hitze zu begegnen, stehen unzählige Ventilatoren in den Produktionshallen verteilt. Diese sind auch nötig, denn das Thermometer zeigt bei unserem Besuch 37 Grad im Schatten. Und auch beim Thema Nachhaltigkeit tut sich einiges: Rund 50 Prozent der benötigten Energie kommen mittlerweile vom eigenen Dach, die Hallen sind großflächig mit Photovoltaik-Anlagen bedeckt. Bis 2030 soll die gesamte für den Produktionsprozess benötigte Energie aus regenerativen Quellen kommen, der Herstellungsprozess soll somit CO2-neutral werden. „Von grünen Boards“, so relativiert CEO Danu Chotikapanich, „ist man jedoch noch weit entfernt, auch wenn die Firmen das manchmal etwas anders darstellen. Bioharz und Holzinserts sind prinzipiell eine gute Sache, aber am Ende ist ein Surfboard ein Verbundprodukt, das man nicht einfach kompostieren und auch nicht wieder trennen und teilweise recyceln kann. Auf einer Nachhaltigkeits-Skala von 0 bis 100 stehen wir bei 5.“

Vertrauen ist gut, Kontrolle ist besser

Bei allen Arbeitsschritten auf der Produktionsstraße ist eine Qualitätskontrolle vorgesehen. Dazu gibt es für jedes Board ein Bündel aus vom Shaper freigegebenen Schablonen, mit denen an bestimmten Referenzpunkten überprüft werden kann, ob zum Beispiel das Unterwasserschiff oder die Rundung der Kanten passen. Nach jedem Arbeitsschritt wird zudem das Gewicht des Boards ermittelt, um Abweichungen rechtzeitig zu bemerken. Sind die Bretter mit Pads bestückt, lackiert und poliert, wird ein finaler Funktionstest durchgeführt. Will heißen: Alle Finnenboxen und Mastspuren werden gecheckt, ob die Finnenplättchen und Mastfüße problemlos eingeschoben werden können. Am Lüftungsventil wird mit Druckluft ein leichter Überdruck angelegt – durch Beträufeln mit etwas Seifenwasser können die Mitarbeitenden dann sehen, ob es Undichtigkeiten an Mastspur oder Schlaufenplugs gibt. Passieren die Bretter auch diesen finalen Check, werden sie verpackt und verlassen die Fabrik – idealerweise um irgendwo auf der Welt einen Windsurf-Traum wahr werden zu lassen.